Если вы достаточно долго находитесь в мире электровелосипедов, вы, вероятно, сталкивались с Bafang. Они не производят электровелосипеды, но уже давно выпускают многие компоненты, используемые в них. Я посетил фабрику в 2019 году, а недавно вернулся для второго визита, чтобы увидеть, что изменилось. Ну и дела, я был совершенно не готов к тому, что меня ждало…

Когда я говорю, что Bafang производит многие компоненты, которые, вероятно, установлены на вашем электровелосипеде, это теперь кажется преуменьшением. Благодаря всем новым технологиям и разработкам компании, они теперь производят практически *каждую* часть, используемую в системах привода электровелосипедов.

И не только это, но и их производственные процессы значительно изменились за последние несколько лет.

Чтобы увидеть все своими глазами, посмотрите мое видео с визита ниже.

Уже с первого момента, как я вошел на территорию, обновления были очевидны. С момента моего последнего визита Bafang переехал в огромный новый комплекс, что важно, поскольку часть их нового производства теперь включает разработку и изготовление полных аккумуляторных батарей для электровелосипедов. Это, очевидно, требует значительно больше места, чем просто производство двигателей и систем привода.

Но прежде чем перейти к новой работе с аккумуляторами, давайте начнем с самого начала. Я начал свой визит с отдела исследований и разработок, где преданная команда инженеров и дизайнеров работает вместе над созданием следующего поколения компонентов для электровелосипедов. Когда я посетил их в 2019 году, в воздухе витали намеки на то, что Bafang работает над решением распространенной проблемы: двигатели электровелосипедов имеют неприятную тенденцию разрушать традиционные велосипедные трансмиссии. Существует лишь ограниченная мощность, на которую рассчитаны большинство велосипедных переключателей и переключателей передач, и эта мощность обычно превышает мощность ног, но меньше мощности двигателя.

Теперь я был рад видеть, что у Bafang есть несколько вариантов собственных разработанных трансмиссий, построенных на базе планетарных втулок (IGH). IGH ценятся в велосипедном мире за их чистый, малообслуживаемый дизайн, который полностью заменяет задний переключатель. Однако использование планетарной втулки, как правило, означает, что вы не можете использовать мотор-втулку (или придется ставить его в переднее колесо, что менее желательно). Но Bafang не только разработал собственные IGH, но даже интегрировал в их дизайн мотор-втулки, создавая многоскоростные трансмиссии, которые делят одну и ту же велосипедную втулку с электродвигателем. Эта инновация, известная как серия Bafang GVT (Gear Variable Transmission), открывает целый новый мир возможностей для электровелосипедов, объединяя планетарную втулку и мотор-втулку в одном продукте. И вдобавок ко всему, переключение передач происходит полностью автоматически и без внешних кабелей или проводов. Умное использование механических компонентов сохраняет всю систему герметичной и без дополнительных внешних компонентов, которые могут изнашиваться или выходить из строя.

Мне удалось ознакомиться с несколькими такими разработками в шоу-руме Bafang, а позже я даже протестировал их на нескольких разных электровелосипедах с компонентами Bafang. Но, увы, я забегаю вперед.

Большая часть исследований и разработок выходит за рамки простого придумывания новых компонентов. Bafang должен тщательно тестировать свои разработки, чтобы гарантировать, что они смогут выдержать суровые условия эксплуатации электровелосипедов. От резервуаров с водой, которые выявляют любые воздушные зазоры в двигателях, до жестоких испытаний на падение и вибрационных стендов — инженеры компании абсолютно мучают эти несчастные устройства, пытаясь понять, как и где они могут выйти из строя.

Эти испытания приводят не только к улучшению конструкции, но иногда и к разработке новых материалов. Bafang использует свой собственный запатентованный материал для шестерен в своих двигателях, предлагая большую прочность и надежность, чем типичные нейлоновые шестерни, но меньший шум, чем стальные шестерни.

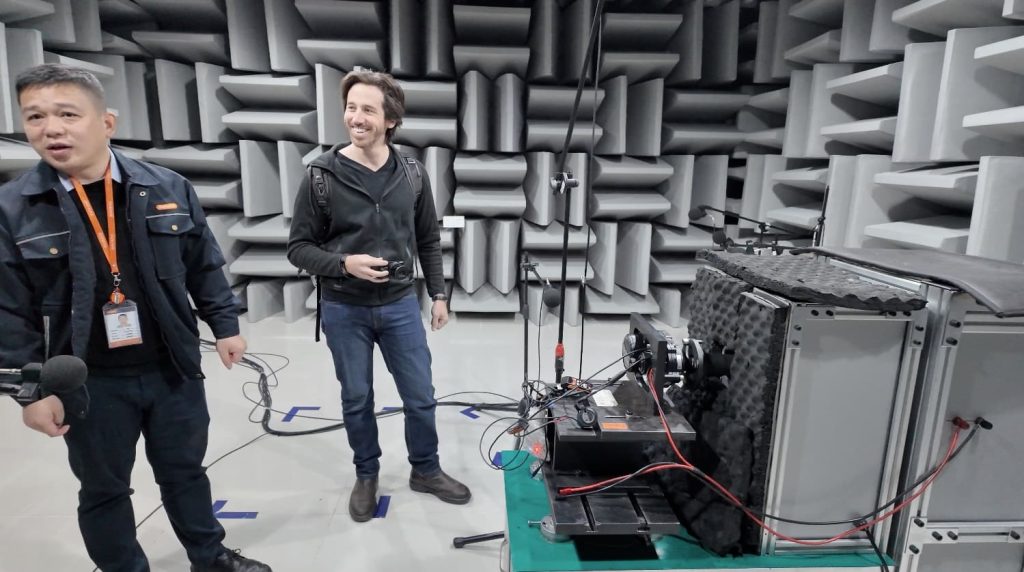

Есть звукоизолированные комнаты для проведения наиболее точных измерений шумов, производимых различными компонентами, и даже электромагнитная совместимость (EMC) камера для тестирования электробезопасности и сертификации соответствия, где электровелосипеды и компоненты могут быть протестированы, чтобы убедиться, что все различные части работают должным образом, не создавая какого-либо ненужного или потенциально проблемного электромагнитного излучения. Это также имеет решающее значение для обеспечения совместимости различных электрических компонентов, чтобы они не мешали друг другу.

Получив лучшее понимание процесса исследований и разработок, я перешел на фабрику, где происходит производство. Здесь все начинается с контроля качества, который гарантирует, что компоненты, входящие в продукцию Bafang, соответствуют производственным допускам. Компоненты, такие как корпуса двигателей и подшипники, критически важны для производительности приводной системы электровелосипеда, поэтому компоненты тщательно проверяются с микронными измерениями, прежде чем они попадут на производственный цех, где они будут интегрированы в сборки.

После прохождения проверок компоненты поступают в преимущественно автоматизированный процесс. Например, корпуса двигателей обрабатываются роботами, которые перемещают их через несколько этапов на сборочной линии, добавляя шестерни, нанося смазку и устанавливая сердечники двигателей.

Эти сердечники двигателей проходят через собственные роботизированные линии, где медная проволока наматывается прецизионными машинами. Такая работа много лет назад часто выполнялась вручную, но теперь ее заменили автоматизированные машины, которые быстрее и точнее.

На этом этапе подсистемы перемещаются на окончательную сборочную линию, одно из немногих мест, где все еще можно увидеть большое количество рабочих. Здесь среднеприводные двигатели окончательно собираются вручную. Однако я заметил несколько отличий, например, отсутствие серийных номеров, нанесенных лазером, которые теперь заменены специальными наклейками, сохраняющими коррозионностойкое покрытие корпуса двигателя, а не стирающими его гравировкой. Одна наклейка также заменила несколько наклеек разных размеров и форм, которые ранее предоставляли множество информации, и теперь были унифицированы в одну ненавязчивую метку, которая также не затрагивает защитное покрытие корпуса двигателя.

Двигатели проходят финальное тестирование на стенде, убеждаясь, что они соответствуют всем необходимым спецификациям, прежде чем достичь своей конечной остановки на конвейерной ленте: упаковка.

Рядом другая машина сортирует мелкие детали, такие как гайки и шайбы, которые входят в комплектацию таких продуктов, как мотор-втулки, автоматически упаковывая их для включения в коробки с двигателями.

Похожая история и с несколькими другими компонентами, которые я видел: от дисплеев на руле до жгутов проводов. Большая часть процесса теперь автоматизирована с помощью специальных машин, которые автоматически зачищают провода, монтируют разъемы, приклеивают крышки дисплеев и выполняют другие крайне ручные и повторяющиеся операции. Не все было заменено роботами, и вы, конечно, по-прежнему видите много линейных рабочих, но значительное количество задач было автоматизировано, и это, похоже, тенденция, которая сохранится.

Еще одно интересное обновление, которое я заметил, — это изменение в настройке паяльных станций. Ранее над паяльными станциями монтировались вытяжные шкафы, которые отсасывали пары от паяльных работ.

Это помогает предотвратить накопление паров в помещении, но отдельные рабочие в каждой кабине не так защищены, поскольку пары все равно проходят мимо их лиц.

Новая установка имеет вакуумные отверстия в самой рабочей поверхности, которые отсасывают пары вниз и наружу через стол, предотвращая воздействие паров при пайке даже на самого первого работника.

Это более удобная установка, которая защищает всех, и я был рад увидеть эти улучшения.

Аккумуляторный завод Bafang

Следующая часть тура привела меня на аккумуляторный завод, который стал как бы новым миром для поставщика комплектующих для электровелосипедов. Обычно аккумуляторные заводы являются самостоятельными предприятиями, управляемыми исключительно производителями аккумуляторов. Но Bafang настолько вырос, что на данный момент ему выгодно инвестировать в производство собственных высококачественных аккумуляторных блоков. Это то, что они изучали почти десять лет, в основном оставаясь на стадии исследований и разработок. Но за последние несколько лет они воплотили эти разработки в жизнь и приступили к полномасштабному производству аккумуляторов.

Однако снова скажу, что я забегаю вперед. Потому что именно стадия проектирования имеет решающее значение для качества и безопасности аккумуляторов. Аналогично стороне приводных систем электровелосипедов, на аккумуляторном заводе есть собственный отдел исследований и разработок, который тщательно изучает различные ячейки и аккумуляторы, подготавливая и тестируя новые конструкции, чтобы гарантировать их соответствие надлежащим требованиям безопасности и производительности, установленным Bafang. Если они пройдут, они могут быть запланированы на производство и стать одним из новых предложений компании по аккумуляторным блокам.

Производство на заводе начинается с отдельных аккумуляторных ячеек, которые в конечном итоге составят более крупные аккумуляторные блоки. Они тестируются, чтобы убедиться, что они проходят проверку качества, прежде чем автоматически сортируются роботами в наиболее подходящие комбинации ячеек на основе схожих внутренних сопротивлений.

Затем ультразвуковые сварочные аппараты, управляемые компьютером, объединяют эти аккумуляторные ячейки в более крупные блоки, которые заключаются в различные корпуса в зависимости от конкретной модели аккумулятора. Еще до того, как корпуса аккумуляторов будут запечатаны, каждый аккумулятор проходит серию лабораторных испытаний, чтобы убедиться, что он соответствует надлежащим параметрам. После того, как аккумуляторы пройдут эти проверки, они запечатываются и отправляются на полный цикл тестирования, где ряды полок вмещают сотни — возможно, тысячи — активно заряжающихся и разряжающихся аккумуляторных блоков. Получив зеленый свет после успешного цикла заряда и разряда, аккумулятор наконец упаковывается и готовится к отправке на завод по производству электровелосипедов.

Масштаб операций Bafang впечатляет. Я посетил десятки китайских заводов, но никогда не видел такого всеобъемлющего производства от поставщика комплектующих для электровелосипедов. С добавлением аккумуляторных блоков, не говоря уже обо всех других компонентах трансмиссии, производимых Bafang, компания теперь действительно является универсальным магазином для OEM-производителей электровелосипедов.

Это был невероятный опыт — увидеть не только компоненты и конструкции, но и то, как кардинально изменилось производство внутри стен Bafang за последние несколько лет. И при таких темпах мне интересно увидеть, какие новые инновации принесут следующие несколько лет.

Не забудьте посмотреть видео с этим экскурсом за кулисы ниже!