Недавно я совершил поездку в Китай, чтобы лично увидеть, как разрабатываются и производятся многие приводные системы и компоненты электровелосипедов, которыми мы ежедневно пользуемся на Западе. И ни одно путешествие, посвященное изучению происхождения самых популярных компонентов для электровелосипедов, не было бы полным без посещения Ananda, одного из крупнейших и наиболее передовых OEM-производителей в отрасли.

Мне удалось посетить штаб-квартиру компании по исследованиям и разработкам в Шанхае, а также одно из их производственных предприятий в Уси, что позволило мне поближе ознакомиться с процессом проектирования и тем, как эти проекты воплощаются в реальные системы для электровелосипедов.

Начав свою деятельность в 2001 году, Ananda сосредоточилась исключительно на системах микромобильности с 2011 года. Компания давно производит различные типы мотор-колес для электровелосипедов и самокатов, а в 2017 году расширила свой ассортимент, выпустив собственные центральные двигатели для электровелосипедов. С тех пор масштабы деятельности компании значительно выросли.

Возможно, вы еще не слышали об этой компании, главным образом потому, что они редко рекламируют, какие крупные бренды электровелосипедов используют их моторы, контроллеры и другие компоненты. Но, для понимания масштаба, в прошлом году они произвели около 6,5 миллионов электродвигателей. Большая часть их продукции предназначена для огромного внутреннего рынка, но около 600 000 единиц было экспортировано в Европу и Северную Америку, где они устанавливаются на электровелосипеды, которые мы знаем и любим. Многие из крупнейших брендов используют их системы. Велика вероятность, что у вас в гараже прямо сейчас есть мотор, контроллер или другое оборудование Ananda, просто вы об этом не знаете.

Компания постоянно растет, и в настоящее время строится новый завод во Вьетнаме, но поскольку североамериканский и европейский рынки для Ananda переживают бум, компания в настоящее время работает над созданием нового европейского завода. Ananda также недавно открыла свой первый североамериканский сервисный центр в Лос-Анджелесе и расширяет свою местную команду в США.

Ananda отвечает за проектирование и производство практически всех компонентов, используемых в электровелосипеде, за исключением аккумуляторов и BMS. Однако они сотрудничают с несколькими производителями аккумуляторов и проводят тестирование для сертификации совместимости со своей обширной линейкой приводных систем.

Основная компетенция компании заключается в исследованиях и разработках, за которыми следует реализация производства. В то время как некоторые компании просто проектируют компоненты, производимые в других местах, а другие управляют заводами для производства сторонних разработок, Ananda делает все самостоятельно, уделяя внимание широкому спектру систем, от начального до премиум-класса.

И хотя Ananda начинала в основном как производитель компонентов, предлагая свои собственные моторы и контроллеры, с тех пор она превратилась в полноценного системного интегратора. Теперь они поставляют многим брендам электровелосипедов комплексные системы для электровелосипедов, за исключением аккумуляторов.

Такой всеобъемлющий подход потребовал огромных производственных мощностей: компания насчитывает более 1000 сотрудников и более 200 автоматизированных машин, 70 из которых предназначены только для автоматической намотки катушек.

Ananda также является одним из самых зрелых производителей центральных двигателей на китайском рынке, в настоящее время разрабатывая несколько более мощных моделей для североамериканского рынка. И, очевидно, понимая, чего хотят американцы, они объяснили мне, что все североамериканские моторы, которые они разрабатывают, совместимы с дросселями. Вот это да, знают свою аудиторию!

Экскурсия по научно-исследовательскому центру Ananda в Шанхае

Моя экскурсия по Ananda началась в центре исследований и разработок. Там команда инженеров и дизайнеров работает над каждым компонентом систем привода электровелосипедов.

Важной частью этого процесса проектирования и разработки является обеспечение того, чтобы каждый компонент мог выдерживать нагрузки ежедневного использования в суровых условиях, с которыми электровелосипеды и электросамокаты сталкиваются ежедневно.

Я прошел мимо рядов машин, проводящих все мыслимые испытания на прочность. Я видел, как моторы подвергались термошоку при высоких и низких температурах. Я видел резервуары с моторами, проходящими испытания на влажность, с чередованием влажных и сухих условий. Работали машины для имитации дождя, постоянно опрыскивая компоненты водой. Каждая машина имитировала все более плохие условия, которых я определенно избегал бы для своего собственного электровелосипеда.

Там были роботизированные «нажиматели кнопок», которые просто нажимали кнопки на дисплеях руля десятки тысяч раз. Моторы подвергались ударным нагрузкам для имитации внезапных остановок и резкого торможения во время работы; представьте себе ситуацию, когда метла попадает в спицы и мгновенно останавливает мотор.

Были установлены десятки динамометров для длительных испытаний, в ходе которых проводились многомесячные испытания постоянно работающих моторов.

Целые электровелосипеды были установлены в полномасштабных испытательных машинах для имитации длительного тестирования комплексных систем на десятки тысяч миль.

В других частях центра исследований и разработок работали ряды 3D-принтеров, создавая прототипы, которые могут стать совершенно новыми приводными системами. Одна из таких систем, находящихся в разработке, — это мотор-колесо для электровелосипеда, включающее трехскоростную трансмиссию внутри втулки. По сути, это будет сочетание мотор-колеса и внутренней планетарной втулки, предлагающее лучшее из обеих технологий.

Через коридор старомодная технология машинного цеха контрастирует с высокотехнологичным оборудованием, предлагая не менее важные возможности для механической обработки при изготовлении и модификации новых конструкций.

Команды механиков велосипедов устанавливают тестовые системы на «мулах» (тестовых велосипедах), в то время как испытатели проходят на них мили и мили реального тестирования.

Мне даже удалось попробовать самому: я надел фирменный шлем и протестировал несколько новых моторов и приводных систем, произведенных Ananda. Я попробовал центральный двигатель M100, который ощущался как идеальный баланс мощности и комфорта, а также более мощный центральный двигатель M6100 мощностью 750 Вт, который доставил массу удовольствия, но, честно говоря, скорее всего, мощности было больше, чем мне реально было нужно большую часть времени. Эта модель предназначена для рынка США и, вероятно, будет популярна среди райдеров, ищущих высокую производительность.

Я даже протестировал мотор-колесо в стиле мопеда с литыми дисками, в котором, как я был уверен, был датчик крутящего момента в приводной системе из-за того, насколько отзывчивым было ассистирование педалями. Только потом я узнал, что на самом деле это был просто очень хорошо разработанный датчик каденса, из которого им удалось почти полностью устранить задержку педалирования.

После тестирования электровелосипедов мне показали новые диагностические инструменты, которые включают программное обеспечение, разработанное для легкой диагностики проблем, которые могут возникнуть в течение всего срока службы. Вместо неясной ошибки, мастерские или компании могут просто использовать программное обеспечение для проверки велосипедов и точно определить, что может быть причиной конкретной проблемы.

Производственное предприятие Ananda в Уси

Вторая половина дня прошла на одном из заводов Ananda, где я увидел их производство собственными глазами.

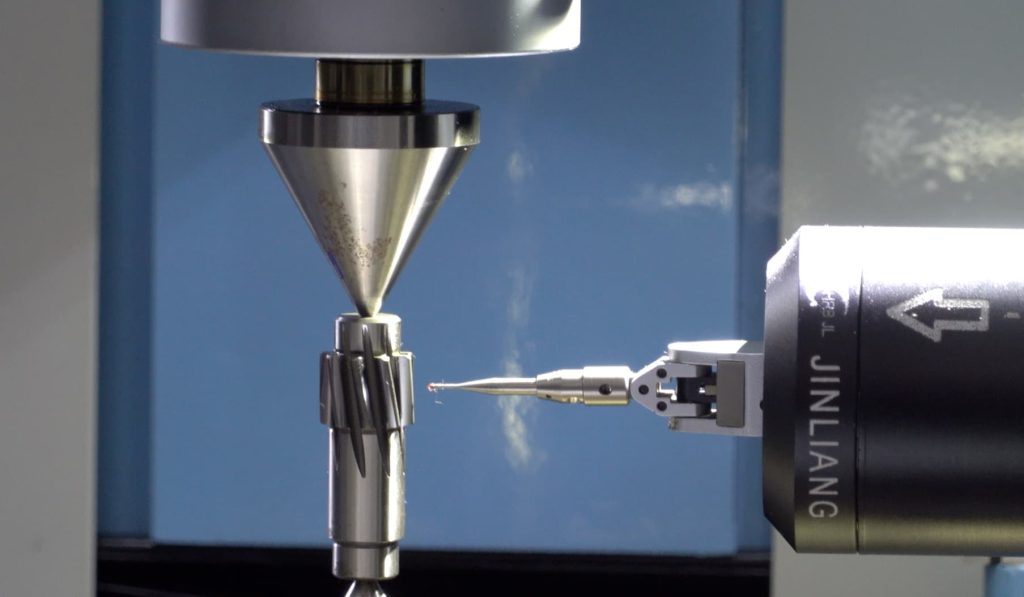

Первым шагом является проверка и анализ компонентов от поставщиков Ananda. Рабочие проверяют эти компоненты до микронного уровня, гарантируя, что все изготовлено в соответствии со спецификациями. Даже небольшое отклонение в корпусе мотора, например, может привести к дополнительному шуму мотора и увеличению износа.

Такой уровень точности проверки отличает действительно высококачественных производителей, которые понимают уровень точности, необходимый для стабильно работающих и надежных продуктов.

Затем мы переместились в цех, где производятся моторы. Первый этап — намотка сердечников моторов, что включает в себя замысловатую намотку катушек медной проволоки вокруг статоров мотора.

Если вы когда-либо видели, как собирались электродвигатели в прошлом, да и до сих пор во многих местах, вы, вероятно, видели видео, где женщины склоняются над столами, используя свои тонкие пальцы для ручной намотки моторов. Но более 70 автоматизированных машин для намотки моторов Ananda сделали это устаревшим.

Теперь сердечники моторов не только наматываются без участия человека, но и делают это гораздо точнее и равномернее. Прелесть роботов в том, что они никогда не ошибаются и не устают и не становятся небрежными; они просто наматывают каждый мотор одинаково каждый раз.

Эти намотанные сердечники моторов затем проверяются перед отправкой на следующий этап сборки в корпуса моторов. Процесс сборки представляет собой сочетание ручных и автоматизированных задач. Высокоточные операции, такие как установка шестерен и сборка внутренних трансмиссий, выполняются с использованием роботизированных сборочных машин.

Эти подсистемы затем передаются остальной части сборочной линии, где они вручную соединяются с корпусами моторов. Лазерный гравер наносит серийный номер на каждую оболочку мотора, а затем он поступает на акустические испытания, чтобы убедиться, что он включается и работает так тихо, как должен.

Некоторые моторы собираются с использованием автоматизированного оборудования, что обеспечивает точное позиционирование шестерен и компонентов мотора.

Каждый готовый мотор сканируется и заносится в базу данных, а затем упаковывается для отправки OEM-производителю, который установит его в электровелосипед, электросамокат или электромопед. Много лет назад моторы для электровелосипедов всегда поставлялись в пенопластовой упаковке для защиты. Но Ananda перешла на гораздо более экологичную картонную упаковку, обеспечивающую такую же защиту без использования вредных материалов, которые не поддаются биоразложению.

Интересно, что в другой части фабрики я увидел многие из тех же машин для испытаний на прочность, которые я впервые увидел в центре исследований и разработок в Шанхае. Однако, как я быстро понял, это все было частью процесса контроля качества. Так же, как новые конструкции проходят испытания на прочность во время разработки в Шанхае, на заводе проводятся такие же обширные испытания в рамках выборочных проверок каждой партии производимых компонентов. Моторы подвергаются аналогичной нагрузке и ускоренным испытаниям на срок службы, чтобы убедиться, что все они работают должным образом и не имеют отклонений от одной производственной партии к другой.

Следующим этапом было рассмотрение процесса изготовления контроллеров, для чего потребовалось надеть защитный костюм и пройти в чистую комнату компании. Там автоматизированные машины для установки компонентов (pick and place) собирали печатные платы, которые затем проходили через различные паяльные машины для производства печатных плат. Процесс и результаты полностью контролируются с помощью высокоточного 3D-оптического изображения, позволяющего рабочим осматривать каждое паяное соединение под разными углами и гарантировать, что все компоненты правильно припаяны к плате. Многие из этих компонентов слишком малы, чтобы их можно было разглядеть невооруженным глазом, поэтому такой тип визуализации и анализа позволяет компании гарантировать, что каждая крошечная ножка и каждая мизерная капля припоя не только правильно размещены, но и правильно припаяны, чтобы они не отвалились через 10 000 миль.

Далее на электронику наносится конформное покрытие, создающее водонепроницаемый барьер, предотвращающий коррозию металлов и цепей из-за водяного пара.

Каждый из этих этапов — это небольшая, но критически важная часть производственного процесса, гарантирующая, что компоненты, производимые на заводах Ananda, выполняют свои требуемые функции не только в начале срока службы продукта, но и на протяжении многих лет.

Солнечная электростанция на крыше

Последней точкой экскурсии было то, что меня удивило. Перед тем как покинуть фабрику, меня отвели на крышу, где большая солнечная батарея собирала большую часть энергии, используемой фабрикой.

Хотя она и не покрывает 100% энергопотребления компании, она компенсирует значительную часть и помогает продвигать то же послание, которое несут электромобили с компонентами Ananda: то, как мы генерируем и используем энергию, оказывает большое влияние на нашу окружающую среду.

Такие шаги значительно снижают наше негативное воздействие на планету. Людям всегда нужно перемещаться по своим городам, а использование двухколесных электромобилей — один из самых энергоэффективных способов сделать это. Если компании смогут компенсировать столько же выбросов, образующихся при производстве этих транспортных средств, то тем лучше.

Вывод

Я знал об электродвигателях Ananda много лет, и на самом деле собирал свои первые электровелосипеды с их моторами более десяти лет назад. Но я понятия не имел, насколько выросла Ananda и какую большую часть всей системы электровелосипеда они теперь производят.

Далеко не просто еще один производитель моторов для электровелосипедов, Ananda — это действительно полноценный системный интегратор. Производя все, от дисплеев до контроллеров и всех видов моторов, которые только можно себе представить, Ananda позиционировала себя как лидера в области микромобильности.

Нельзя производить 10 миллионов моторов в год и еще несколько миллионов контроллеров и других компонентов, не усвоив пару вещей о важности качества и точности этих производственных процессов.

Компания явно приняла все эти знания близко к сердцу, разработав высокотехнологичную и высокоавтоматизированную систему проектирования и производства, которая превратилась в масштабную операцию.